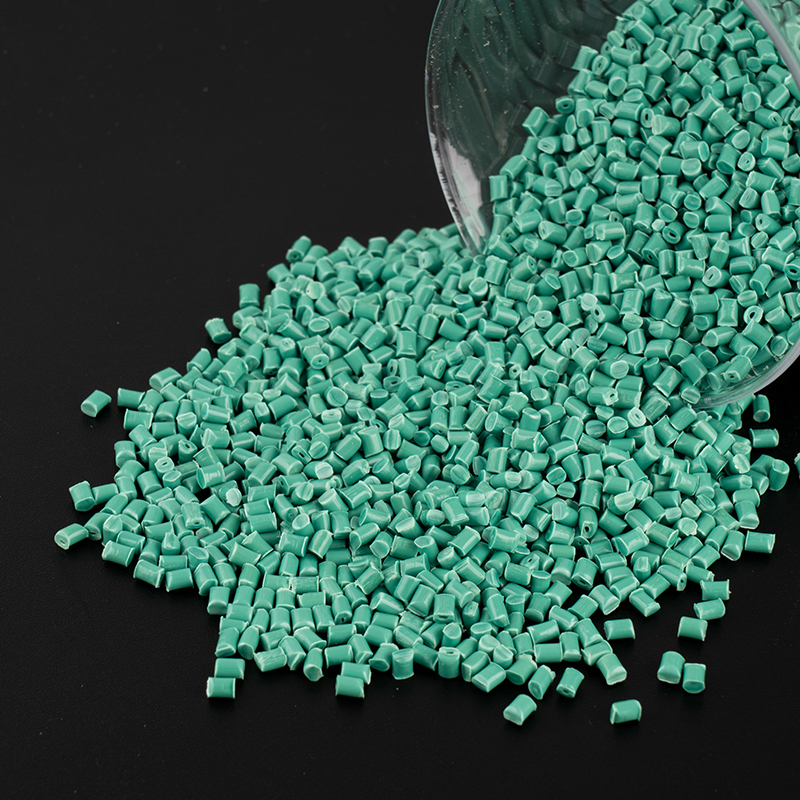

PBT PBBT Inginerie Plastică este un plastic de inginerie, cu performanțe excelente, o duritate bună, rezistență la oboseală, rezistență la căldură și rezistență la vreme, precum și absorbție scăzută a apei și proprietăți electrice excelente. Materialul original PBT are încă limitări în unele scenarii de aplicare, cum ar fi rezistența mecanică insuficientă, stabilitatea dimensională limitată și retardarea slabă a flăcării. Prin consolidarea și modificarea ignifugărării, performanța cuprinzătoare a materialelor PBT poate fi îmbunătățită mult, ceea ce o face mai potrivită pentru aplicații industriale cu cerere ridicată, cum ar fi automobile, electronice și câmpuri electrice.

În ceea ce privește modificarea armăturii, cea mai frecventă metodă este adăugarea fibrei de sticlă (GF), fibră de carbon (CF) sau umpluturi minerale (cum ar fi pulbere de talc, pulbere de mica). PBT armat cu fibră de sticlă (GF-PBT) este cea mai utilizată formă de modificare. Adăugarea de fibre de sticlă poate îmbunătăți semnificativ rezistența la tracțiune, rezistența la îndoire și rigiditatea PBT, astfel încât materialul să aibă proprietăți mecanice mai bune în condiții de încărcare ridicată. În plus, fibra de sticlă poate reduce, de asemenea, coeficientul de expansiune termică a materialului, pot îmbunătăți stabilitatea dimensională și va face mai puțin probabil să se deformeze în condiții de temperatură ridicată. De exemplu, PBT nerestituit poate să se deformeze sau să se crătească în condiții de temperatură ridicată, în timp ce GF-PBT poate menține o stabilitate structurală bună. PBT armat în fibră de carbon (CF-PBT) are performanțe mai bune în rezistență și conductivitate ridicată și este potrivit pentru aplicații speciale cu cerințe ridicate de conductivitate și rezistență, cum ar fi carcasele electronice ale dispozitivului și piesele auto.

În plus față de modificarea îmbunătățită, îmbunătățirea proprietăților retardante de flacără ale PBT este, de asemenea, un factor cheie în aplicarea sa largă în câmpurile electronice și electrice. Materialul original PBT are o întârziere scăzută a flăcării și este ușor de ars, deci trebuie modificat prin adăugarea retardanților de flacără. Metodele obișnuite de modificare a retardantului de flacără includ adăugarea ignifugelor fără flacără cu halogen și ignificii pe bază de halogen. PBT retardant fără flacără cu halogen folosește de obicei retardanți pe bază de fosfor sau azot, cum ar fi fosforul roșu și polifosfat de amoniu. Acești ignifugați de flacără pot forma un strat de protecție stabil de flacără în timpul combustiei, pot reduce descompunerea termică și generarea de fum și fac ca materialul să respecte reglementările mai stricte de mediu. PBT retardant de flacără pe bază de halogen se bazează în principal pe retardanți pe bază de flacără pe bază de brom sau pe bază de clor, cum ar fi eterul decabromodifenil (Decabde), care are un efect excelent retardant cu flacără, dar din cauza problemelor de mediu, acesta este înlocuit treptat cu sisteme ignifuge fără halogen. Unele materiale PBT cu umpluturi ignifuge cu flacără Nano (cum ar fi Nano Montmorillonit, Nano Silicon Oxid, etc.) pot îmbunătăți, de asemenea, retardarea flăcării, menținând în același timp proprietăți mecanice excelente.

Valoarea de aplicare a materialelor PBT modificate de retard întărit și cu flacără în câmpurile automobilelor, electronice și inginerie electrică a fost mult îmbunătățită. De exemplu, la fabricarea automobilelor, GF-PBT este utilizat pentru fabricarea componentelor cheie, cum ar fi hote de motor, conectori și module electrice, datorită rezistenței sale ridicate și a temperaturii ridicate pentru a asigura stabilitatea pieselor în medii de temperatură ridicată și umiditate ridicată. În industria electronică și electrică, PBT retardant de flacără poate fi utilizat pentru a produce componente electrice cu siguranță de înaltă calitate, cum ar fi carcasele de releu, conectorii de cablu, carcasele de comutare, etc.