De la elementele de bază la descoperiri: logica științifică a modificării rezistenței la temperatură ridicată PP

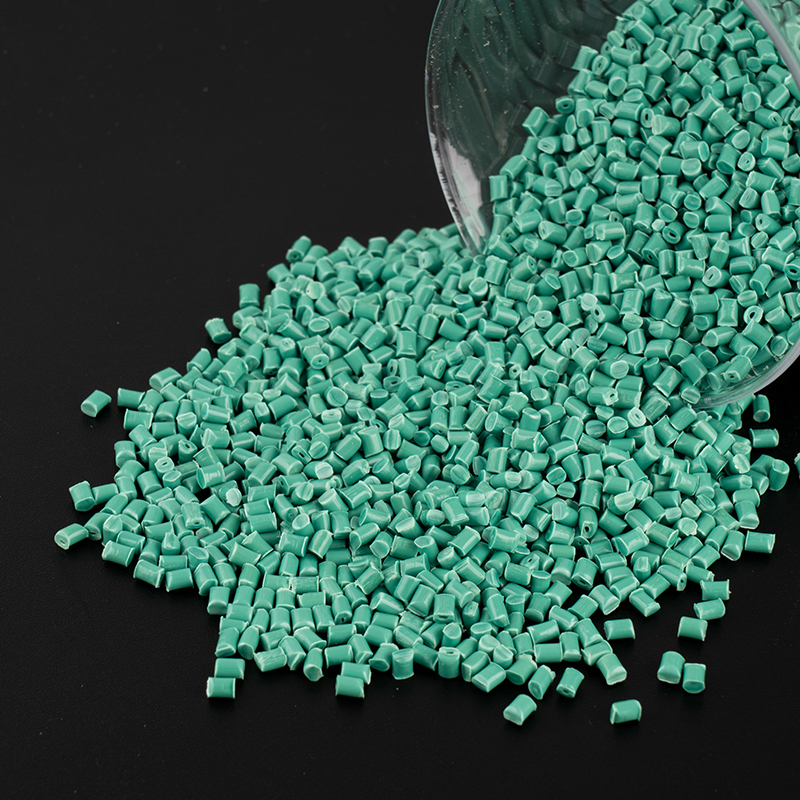

Rezistența la căldură a PP pur este limitată de regiunea amorfă în structura sa semi-cristalină. Când temperatura se apropie de temperatura de tranziție a sticlei (aproximativ -10 ° C la 20 ° C), segmentele lanțului molecular încep să se miște violent, determinând înmuierea materialului. Nucleul proiectului de modificare este de a construi un sistem dublu de apărare: pe de o parte, armătura fizică este utilizată pentru a limita mișcarea lanțurilor moleculare, iar pe de altă parte, stabilizarea chimică este utilizată pentru a întârzia degradarea oxidativă termică. De exemplu, temperatura de deformare a căldurii a materialelor compozite PP cu 30% din fibră de sticlă adăugată poate sări de la 100 ° C de PP pur la mai mult de 160 ° C. Fibrele de sticlă formează o structură de plasă tridimensională în timpul procesării topiturii, la fel ca implantarea unui „schelet de oțel armat” în matricea din plastic. Chiar și la temperaturi ridicate, aceste fibre rigide pot inhiba în mod eficient alunecarea și fluierea PP MODIFICAT ENGINEERING PLASTICS . Și mai inteligent, unele scheme de modificare folosesc tehnologia de tratare a suprafeței pentru a acoperi stratul exterior al fibrelor de sticlă cu agenți de cuplare silan, astfel încât acestea să fie legate chimic de matricea PP, îmbunătățind în continuare rezistența la lipirea interfațială.

Jocul și integrarea mai multor rute tehnice

În practica industrială, modificarea rezistenței la temperaturi ridicate nu este un spectacol unic al unei singure tehnologii, ci o simfonie a mai multor mijloace. Luând ca exemplu galeria de admisie a automobilelor, piesele metalice tradiționale sunt grele și ușor de corodat. Când este adoptată soluția de aliaj PP/PA, punctul de topire ridicat al nylonului (PA66 punct de topire 265 ° C) și fluiditatea de procesare a PP se completează reciproc. Prin tehnologia dinamică de vulcanizare, particulele de PA reticulate cu dimensiuni microne sunt dispersate în matricea PP, care nu numai că păstrează eficiența de modelare a injectării PP, dar menține materialul suficient de rigid la 140 ° C. Tehnologia de nanocompozit mai de ultimă oră încearcă să introducă silicați stratificați. Când fulgii nanoclay sunt dispersați în matricea PP într -o formă exfoliată, doar 5% din cantitatea de adăugare pot crește temperatura de deformare a căldurii cu 30 ° C. Acest „efect nano” provine de la bariera chinuitoare a fulgilor de argilă la calea de difuzie a gazelor, care întârzie semnificativ procesul de îmbătrânire a oxidării termice.

Evoluția performanței sub verificare riguroasă

Scenariul propriu -zis de aplicare testează materialul mult dincolo de condițiile de testare de laborator. Cazul de dezvoltare al unei conducte de turbocompresor a unei companii de mașini germane este destul de reprezentativ: sub o temperatură de funcționare de 140 ° C și o presiune de puls de 0,8MPa, materialele PP obișnuite pot dura doar 500 de ore înainte de apariția fisurilor, în timp ce materialul special PP cu modificare a consolidării fibrelor de sticlă a trecut cu succes a modificatului de oboseală dinamică de 3000 de ore. Acest lucru se datorează combinației speciale de stabilizatori de lumină amină împiedicată și inhibitori de cupru în formulă, care surprind radicali liberi precum „paznici moleculari” și au tăiat reacția în lanț de oxidare termică. Datele terților terți arată că după 1000 de ore de îmbătrânire termică la 150 ° C, rata de retenție a rezistenței la tracțiune a PP modificată depășește 85%, care este aproape dublată în comparație cu materialele nemodificate. Această stabilitate este deosebit de critică în coajă de baterii de noi vehicule cu energie-materialele compuse PP Retardant Flame nu trebuie să treacă doar certificarea UL94 V-0, ci și să reziste la un impact la temperatură ridicat pe termen scurt de 300 ° C în momentul fugării termice a bateriei. În acest moment, retardantul intumescent al flăcării din material va forma rapid un strat dens de carbon pentru a izola oxigenul și transferul de căldură.

Viitorul câmp de luptă: de la îmbunătățirea performanței la inovația sistemului

Odată cu popularizarea platformelor de înaltă tensiune de 800V și a sistemelor integrate de acționare electrică, cerințele de rezistență la temperatură ale automobilelor pentru materialele plastice de inginerie se deplasează de la 150 ° C la pragul de 180 ° C. Acest lucru a generat o strategie de modificare mai perturbatoare: tehnologia „polimerizare in situ” dezvoltată de o companie de materiale japoneze grefează direct grupele de anhidride maleice pe lanțul molecular PP pentru a forma o legătură covalentă cu fibră de carbon. Acest compozit la nivel molecular permite temperatura de deformare termică a materialului să depășească 190 ° C. În același timp, cercetarea și dezvoltarea agenților rezistenți la căldură bazate pe bio rescrie regulile industriei-poliei-poliei naturale naturale extrase din lignină, nu numai că au aceeași eficiență anti-îmbătrânire ca BHT tradițională, dar reduc și 62% din emisiile dăunătoare de gaze în timpul combustiei. Ceea ce este mai demn de atenție este penetrarea tehnologiei digitale. Un laborator european a utilizat un algoritm de învățare automată pentru a analiza raportul optim de compus ternar din fibră de sticlă/mica/carbon/carbon în doar trei luni, comprimând ciclul tradițional de dezvoltare a formulei care necesită câțiva ani de iterație cu 80%.